In Zusammenarbeit mit Forschern aus Ulm und Neuchâtel wird die Empa demnächst Materialproben an Bord der ISS untersuchen. Es handelt sich um superharte, korrosionsbeständige Legierungen auf der Basis von Palladium, Nickel, Kupfer und Phosphor – auch als „metallische Gläser“ bekannt. Ein Hightech-Unternehmen aus La Chaux-de-Fonds, das Materialien für die Uhrenindustrie herstellt, wird ebenfalls an Bord sein.

Sekundenlang schwerelos: Wissenschaftler der Universität Ulm bei einem Fusionstest im Zero-GAirbus, der von Novespace betrieben wird. Bild: Airbus Defence and Space

Es hat die Farbe von Weißgold, ist aber hart wie Quarzglas und hat gleichzeitig eine hohe Elastizität. Die glatte Oberfläche ist frei von kristallinen Strukturen und macht das Material resistent gegen Salze und Säuren. Einzelstücke – z.B. für medizinische Implantate – können durch 3D-Druck hergestellt werden, während große Serien – z.B. für Uhrengehäuse – durch Spritzgießen produziert werden. So oder so ähnlich wird das Traummaterial beschrieben, an dem Wissenschaftler derzeit forschen. Dies ist „metallisches Glas“.

Antonia Neels, die Leiterin des Röntgenanalysezentrums der Empa, beschäftigt sich seit etwa 15 Jahren mit diesem mysteriösen Material. Sein Team untersucht die innere Struktur von metallischem Glas mit Hilfe verschiedener Röntgenmethoden und entdeckt dabei Zusammenhänge mit Eigenschaften wie Verformbarkeit oder Bruchverhalten. Selbst für Materialwissenschaftler sind metallische Gläser ein Rätsel: „Je genauer wir uns die Proben ansehen, desto mehr Fragen tauchen auf“, sagt Antonia Neels. Das macht den Ehrgeiz der Forscher umso größer.

Gemeinsam im Raum

Antonia Neels, Forscherin an der Empa, ist Expertin für metallisches Glas und wird Proben von der ISS analysieren. Bild: Empa

In einigen Monaten wird eine Probe aus metallischem Glas in der Mikrogravitation der Internationalen Raumstation (ISS) untersucht werden. Eine Gruppe von Forschern mit Beteiligung der Empa bereitete die Proben vor und meldete sie bei der Europäischen Weltraumorganisation ESA für den Weltraumflug an. Die Speziallegierung wird von der Firma PX Group in La Chaux-de-Fonds geliefert, die Materialien für die Uhrenindustrie und die Zahntechnik herstellt. Die Forscher Markus Mohr und Hans-Jörg Fecht vom „Institute of Functional Nanosystems“ der Universität Ulm sowie Roland Logé vom „Laboratory of Thermomechanical Metallurgy“ der EPFL in Neuchâtel sind ebenfalls Teil des Teams.

Die Herstellung von Metallglas ist nicht so einfach: Im Vergleich zu Fensterglas müssen die speziell ausgewählten Metalllegierungen bis zu hundert Mal schneller abgekühlt werden, damit sich die Metallatome nicht zu Kristallgittern zusammenfügen. Nur wenn die Schmelze extrem schnell erstarrt, bildet sie ein Glas. In der Industrie werden dünne metallische Glasscheiben hergestellt, indem die Schmelze zwischen schnell rotierenden Kupferrollen gepresst wird. Die Forscher gießen ihre Proben manchmal in Formen aus massivem Kupfer, das die Wärme besonders gut ableitet. Diese Methoden sind jedoch nicht geeignet, um größere und massivere Stücke aus metallischem Glas herzustellen.

3D-Druck kann helfen

Ein möglicher Ausweg aus diesem Dilemma ist der 3D-Druck nach der sogenannten Pulverbettmethode. Ein feines Pulver der gewünschten Legierung wird für einige Millisekunden von einem Laser erhitzt. Die Metallkörner verschmelzen mit ihren Nachbarn, um eine Art Blatt zu bilden. Der Laser verschmilzt das frisch aufgetragene Pulver mit der darunter liegenden Folie, und so entsteht aus den vielen kurz erhitzten Pulverkörnern allmählich ein dreidimensionales Werkstück.

Diese Methode erfordert eine feine Dosierung des Laserpulses. Wenn der Laser das Pulver zu schwach verbrennt, verschmelzen die Partikel nicht miteinander und das Werkstück bleibt porös. Wenn der Laser zu stark brennt, schmilzt er die unteren Schichten erneut. Dieses wiederholte Schmelzen ermöglicht es den Atomen, sich neu zu organisieren und Kristalle zu bilden – und das war es dann mit dem metallischen Glas.

Röntgenmethoden

Weltraumlabor: Astronauten installierten den elektromagnetischen Levitator (EML) im Jahr 2014 auf der ISS. In diesem Gerät schweben Glaströpfchen länger. Bild: ESA

Im Röntgenanalysezentrum der Empa hat das Team von Antonia Neels bereits mehrere solcher Proben aus 3D-Druckexperimenten analysiert. Die Ergebnisse werfen immer neue Fragen auf. „Es gibt Hinweise darauf, dass sich die mechanischen Eigenschaften von Gläsern nicht verschlechtern, sondern verbessern, wenn die Probe kleine kristalline Fraktionen enthält“, sagte Antonia Neels. „Wir beschäftigen uns nun mit der Frage, wie hoch der Anteil dieser Kristalle im Glas sein sollte und welche Art von Kristallen sich bilden sollte, um z.B. die Flexibilität oder Schlagfestigkeit des Glases bei Raumtemperatur zu erhöhen.

Um dem Kristallwachstum in einer ansonsten amorphen Umgebung auf die Spur zu kommen, verwenden die Empa-Experten verschiedene Röntgenmethoden. „Mit Strahlung verschiedener Wellenlängen können wir mehr über die Struktur der kristallinen Teile erfahren, aber auch die Nahordnungsphänomene der Atome in der Probe bestimmen – also die Eigenschaften der chemischen Bindungen“, erklärt Neels. Darüber hinaus liefert die Röntgenbildanalyse, die als Mikro-CT bezeichnet wird, Informationen über Dichtevariationen in der Probe. Dies deutet auf eine Phasentrennung und Kristallbildung hin. Die Unterschiede in der Dichte zwischen den glasartigen und kristallinen Bereichen sind jedoch sehr gering. Daher ist eine detaillierte Bildverarbeitung erforderlich, um die dreidimensionale Verteilung der kristallinen Teile sichtbar zu machen.

Parabelflug in einem Airbus

Die Materialproben aus dem 3D-Laserdrucker reichen jedoch nicht aus, um das Rätsel der metallischen Gläser vollständig zu lösen. „Wir müssen wissen, bei welchen Temperaturen sich diese Kristalle bilden, wie sie sich entwickeln – um stabile Herstellungsprozesse zu definieren“, erklärt die Röntgenspezialistin Neels. Die thermo-physikalischen Parameter von Gusseisen, wie Viskosität und Oberflächenspannung, liefern wichtige Informationen. Die Experimente auf der ISS bieten ideale Bedingungen für diese Analysen. Vorläufige Experimente werden bei Parabelflügen durchgeführt.

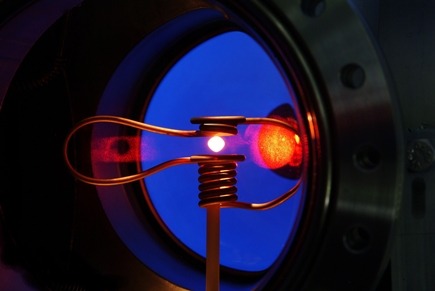

Ab 2019 schwebten versuchsweise die ersten metallischen Glaströpfchen. Ein speziell ausgestatteter Airbus A310 der Firma Novespace führte einen Flug in Mikrogravitation mit einer Materialprobe durch. An Bord befanden sich Wissenschaftler aus Ulm und ein kleiner metallischer Glaströpfchen der Firma PX Group aus La Chaux-de-Fonds. Das von der Forschungsgruppe untersuchte metallische Glas besteht aus Palladium, Kupfer, Nickel und Phosphor. In dem Experiment mit der Bezeichnung TEMPUS (tiegelfreier elektromagnetischer Prozess in Mikrogravitation) wurde der Glastropfen mit Hilfe eines Magnetfeldes in der Schwebe gehalten und durch Induktion auf 1500 Grad Celsius erhitzt. Während der Abkühlungsphase wurde der glühende Tropfen durch zwei kurze Induktionsstromimpulse in Schwingung versetzt. Eine Kamera zeichnete das Experiment auf. Nach der Landung wurde die Materialprobe im Röntgenanalysezentrum der Empa analysiert.

Warum zur ISS?

Die Videoanalyse des parabolischen Fluges ermöglicht Rückschlüsse auf die Viskosität und Oberflächenspannung des Tropfens – wichtige Daten, um die Herstellung von Metallgläsern mit spezifischen Eigenschaften besser kontrollieren zu können. Die Mikrogravitationsperiode während des Fluges dauert jedoch nur 20 Sekunden – zu wenig für eine detaillierte Analyse. Dies ist nur auf der ISS möglich.

Eine Probe desselben Materials ist nun für einen Flug mit dem europäischen Modul COLUMBUS der ISS angemeldet. Der elektromagnetische Schwebeofen ISS-EML ist dort seit 2014 installiert. Jedes Mal reisen 18 Materialproben mit ihm, werden automatisch ausgetauscht und können von den Forschern auf der Erde über einen Videostream beobachtet werden. Schweizer metallisches Glas wird mit der nächsten Mustercharge in den Weltraum fliegen.

Auf dem Weg zu neuen Verfahren

Auf der Grundlage der viel detaillierteren Daten des Raumflugs wollen die Forscher eine Computersimulation der Schmelze erstellen. So werden alle Antworten durch eine Kombination von Experimenten auf der Erde und im Weltraum in einem einzigen Modell zusammengefasst: Wie hoch ist die Viskosität und die Oberflächenspannung bei welcher Temperatur? Wann bilden sich Kristalle mit welcher Zusammensetzung, Größe und Orientierung? Wie beeinflusst diese interne Materialstruktur die Eigenschaften von metallischem Glas? Auf der Grundlage all dieser Parameter wollen die Forscher in Zusammenarbeit mit dem Industriepartner PX Group eine Herstellungsmethode entwickeln, um das begehrte Material in einer bestimmten Form herstellen zu können. In den kommenden Jahren werden die Materialforscher aller beteiligten Teams also noch viel zu tun haben.

Quelle: Empa