In der wettbewerbsintensiven modernen Fertigungslandschaft sind die Optimierung der Produktionsprozesse und die Gewährleistung einer gleichbleibenden Produktqualität von entscheidender Bedeutung. Eine der effektivsten Möglichkeiten zur Erreichung dieser Ziele ist die Investition in neue, energiesparende Technologien, welche die Produktivität, die Wiederholgenauigkeit und die Qualität der Produkte verbessern. Im vierten Quartal 2024 hat Swiss Profile zwei neue Anlagen in Betrieb genommen: eine Produktionsline für die kontinuierliche Wärmebehandlung und eine Lösungsmittel-Entfettungsmaschine.

Konstante Qualität ist bei der Herstellung von entscheidender Bedeutung, insbesondere in Branchen, in denen Sicherheit und Leistung nicht verhandelbar sind. Alle unsere Metallprodukte durchlaufen während des Produktionsprozesses mindestens zweimal einen Wärmebehandlungszyklus, weshalb Öfen bei der Metallverarbeitung eine entscheidende Rolle spielen. Unser neuester Schweizer Durchlaufofen mit Förderband ist energiesparend konzipiert und ermöglicht eine präzise Kontrolle von Temperatur, Atmosphäre und Behandlungszeiten, wodurch konsistente Materialeigenschaften erzielt werden. Die Gleichmässigkeit des Durchlaufverfahrens stellt sicher, dass die Produkte strengsten Qualitätsstandards entsprechen. Die moderne Konstruktion ermöglicht ein kontinuierliches Glühen oder Härten von Metallen und erhöht so Produktivität, vor allem bei der Massenproduktion.

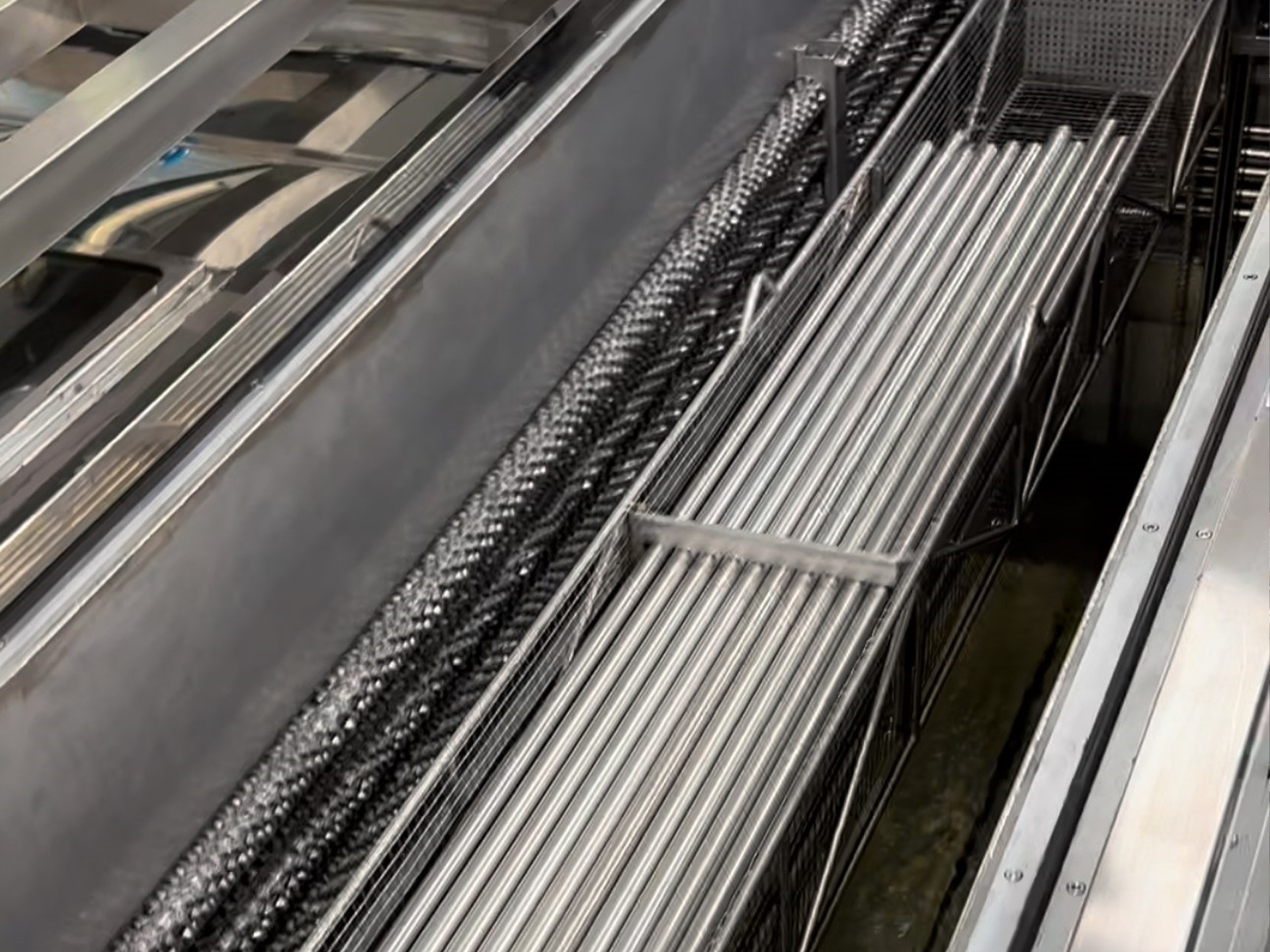

Zusammen mit unserem neuen Förderbandofen verfügen wir über einen automatisierten Lösungsmitteldampf-Entfetter mit vertikaler Stufe. Diese spezielle Ultraschallreinigungsmaschine dient der Entfernung von Verunreinigungen, Schmiermitteln, Ölen und Fetten an Metallteilen und -komponenten. Der Ausbau der medizintechnischen Sparte bei Swiss Profile erfordert Produkte mit einem höheren Grad an Sauberkeit und Entfettung, was wir mit der neuen Anlage erreichen. Die Maschine verwendet für die Reinigung der Teile zum einen ein Lösungsmittel in der Dampfphase, zum andern werden sie wiederholt in ein flüssiges Lösungsmittel getaucht, wo sie gleichzeitig per Ultraschall in Schwingungen versetzt werden. Die vertikale Anordnung optimiert das Be- und Entladen der Teile, maximiert die Raumnutzung und steigert die Effizienz der Reinigungsprozesse. Die Teile werden in Körbe gelegt, sodass die Lösungsmittel sie während des Tauch- und Dampfbehandlungsverfahren optimal umströmen können.