Um die PX Group und die Unternehmen, aus denen sie sich zusammensetzt, besser bekannt zu machen, wird unsere Seite „News“ mit Newslettern versorgt, deren Ziel es ist, eine Verbindung zu unseren Partnern aufzubauen und regelmäßige, transparente und qualitativ hochwertige Informationen zu verbreiten.

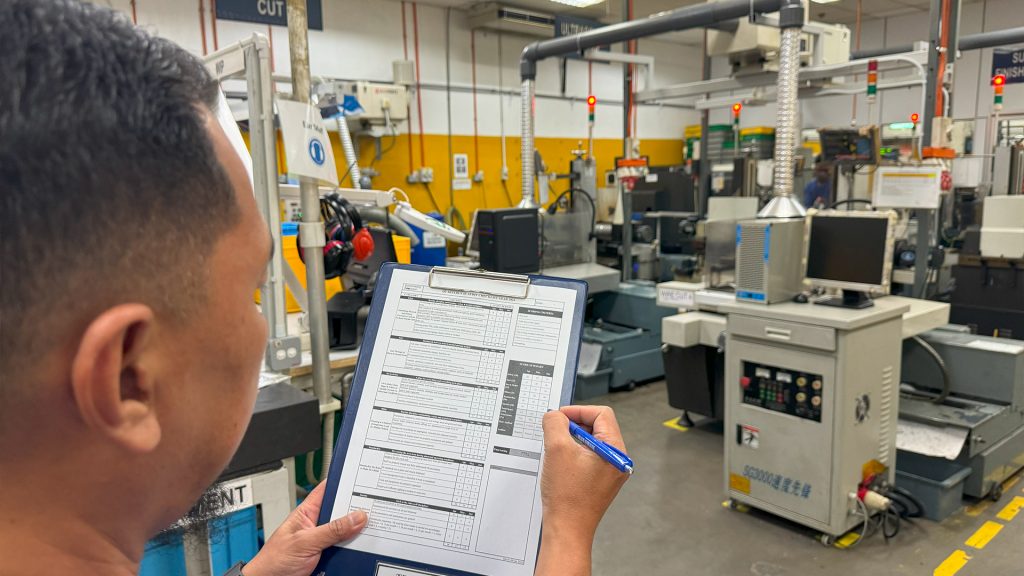

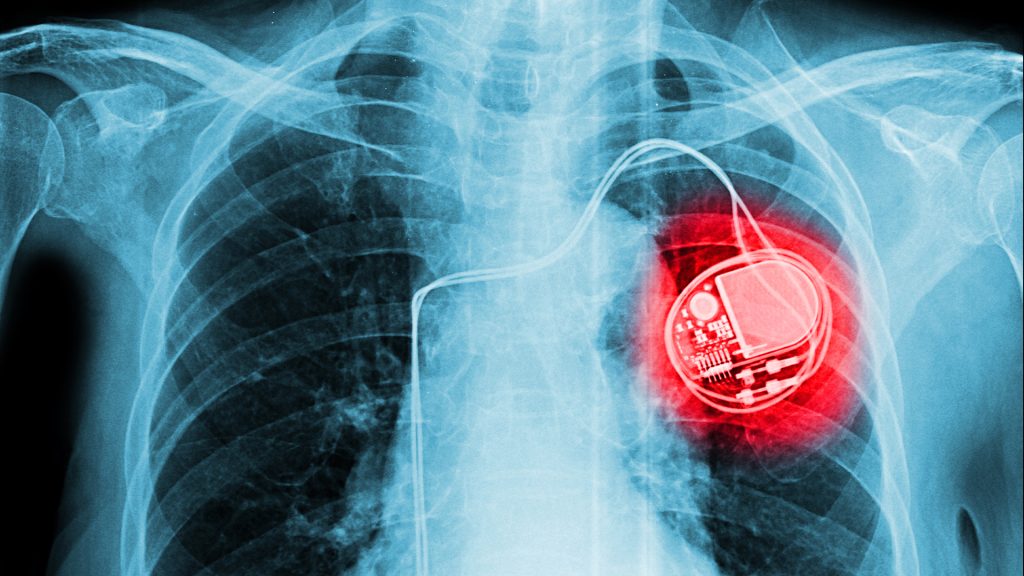

Mit diesen Newslettern informieren wir Sie gerne über Neuigkeiten innerhalb der Unternehmensgruppe, über die Entwicklung unseres Produkt- und Dienstleistungsportfolios, über Neuigkeiten aus unseren verschiedenen Unternehmen oder über spezifische und innovative Themen und Interessengebiete, die auch unser ökologisches Engagement betreffen.

Schließlich laden wir Sie ein, sich aktiv an der Verbesserung der Qualität dieses Informationsmediums zu beteiligen, indem Sie uns Ihre Vorschläge, Anregungen und Kritik zukommen lassen. Natürlich können Sie sich jederzeit über den Link am Ende der Seite von unserem Newsletter abmelden. Wir wünschen Ihnen viel Spaß beim Lesen und Entdecken!